Пример расчёта дифференциальной передачи. Расчет дифференциала Дифференциальная замкнутая передача

Цель работы:

Определить нагрузку на зубья сателлитов, полуосевых шестерен,

крестовину и нагрузки со стороны сателлитов на корпус дифференциала.

Прототип:

В качестве прототипа возьмем дифференциал автомобиля Kia Spectra.

Дифференциал конический, двухсателлитный

Определение нагрузки на зуб сателлита и полуосевых шестерён

Нагрузку на зуб сателлита и полуосевых шестерён определяют из условия, что окружная сила распределена поровну между всеми сателлитами, и каждый сателлит передаёт усилие двумя зубьями. Окружная сила, действующая на один сателлит,

где r1 – радиус приложения силы,

nc – число сателлитов, nc = 2;

Mmax – максимальный момент,

развиваемый двигателем,

Mmax = 130 Н.м;

iТР – передаточное число трансмиссии,

iТР = iКП1* iГП =![]() ;

;

Кд – коэффициент динамичности,

2,5 > Кд > 1,5 , в расчете примем Кд=2.

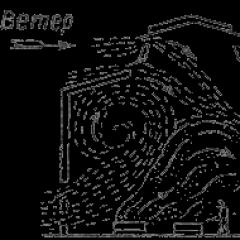

Рисунок 12 Рассчетная схема дифференциала

Шип крестовины под сателлитом испытывает напряжение среза

Преобразуя формулы, получаем:

где принимаем τср = 120 МПа, и исходя из этого можно найти d:

Шип крестовины под сателлитом испытывает также напряжение смятия:

где принимаем σсм = 60 МПа, исходя из этого находим l1;

Шип крестовины под сателлитом испытывает напряжение смятия в месте крепления в корпусе дифференциала под действием окружной силы:

где радиус приложения силы м;

где принимаем σсм = 60 МПа, и исходя из этого находим l2;

В ходе расчета была определена нагрузка на зубья сателлитов, полуосевых шестерен, крестовину и нагрузки со стороны сателлитов на корпус дифференциала. Нагрузки, рассчитанные с учетом всех допущений, удовлетворяют принятым условия.

При выполнении курсового проекта необходимо определить:

модуль шестерен дифференциала;

давление на ось сателлитов в сателлите;

давление на ось сателлитов в коробке дифференциала;

давление по торцу сателлитов;

давление по торцу полуосевых шестерен.

Средний модуль зубчатых колес дифференциала определяют по максимальному моменту с учетом того, что каждый сателлит передает нагрузку через два зуба

где q

– число сателлитов;  – число зубьев сателлита;

– число зубьев сателлита;  ;

;

-

определяют как при расчете шестерен

коробки передач.

-

определяют как при расчете шестерен

коробки передач.

Давление на ось сателлита в самом сателлите

.

.

Давление на ось сателлита в коробке дифференциала

.

.

Давление по торцу сателлитов

.

.

Давление по торцу полуосевых шестерен

,

,

где r

–радиус средней точки зуба сателлита;

d-

диаметр оси сателлита;  -радиус

средней точки оси сателлита в коробке

дифференциала;

-радиус

средней точки оси сателлита в коробке

дифференциала;

- диаметр торцевой опорной поверхности

сателлита;

- диаметр торцевой опорной поверхности

сателлита;  и

и  - меньший и больший диаметры контактных

поверхностей полуосевой шестерни с

корпусом дифференциала.

- меньший и больший диаметры контактных

поверхностей полуосевой шестерни с

корпусом дифференциала.

Допустимые

давления  -

составляют 70 МПа.

-

составляют 70 МПа.

В процессе дипломного проектирования необходимо также проанализировать влияние конкретного дифференциала на топливную экономичность, тяговые свойства, проходимость и управляемость автомобиля.

6.6. Расчет полуосей

Расчетные схемы нагружения полуразгруженной и полностью разгруженной полуосей, как наиболее часто встречающихся, показаны на рис. 6.2.

На рис 6.2 изображены

следующие силовые факторы, воздействующие

на ведущее колесо: крутящий момент от

тяговой

На рис 6.2 изображены

следующие силовые факторы, воздействующие

на ведущее колесо: крутящий момент от

тяговой  или от тормозной

или от тормозной  силы; вызванная этим моментом тяговая

силы; вызванная этим моментом тяговая

или тормозная

или тормозная  сила при торможении центральным тормозом;

боковая сила

сила при торможении центральным тормозом;

боковая сила  ,

возникающая при поворотах или заносах:

нормальная реакция

,

возникающая при поворотах или заносах:

нормальная реакция  .

Совместное действие максимальной

продольной или поперечной сил исключается

вследствие ограниченного значения силы

сцепления колеса с дорогой.

.

Совместное действие максимальной

продольной или поперечной сил исключается

вследствие ограниченного значения силы

сцепления колеса с дорогой.

В общем случае при расчете полуосей рассматривают три характерных режима нагружения:

а) максимальная тяга или торможение;

б) занос автомобиля

в) переезд через препятствие.

Полностью загруженные полуоси следует рассчитывать только для первого нагрузочного режима, так как только данный режим характеризуется воздействием крутящего момента.

Аналитические выражения для расчета сил и реакций, воздействующих на ведущее колесо при указанных режимах нагружения, приведены в табл.6.2.

Таблица 6.2

Аналитические выражения для расчета сил и реакций, воздействующих на ведущее колесо

|

Сила, реакция |

Максимальная тяга или торможение |

автомобиля |

препятствие |

|

(по двигателю) |

| ||

|

(по сцеплению) |

| ||

|

| |||

|

| |||

|

|

|

|

* При расчете

используется один из коэффициентов  или

или  ,

характеризующих перераспределение

нормальных реакций соответственно от

силы тяги или от торможения.

,

характеризующих перераспределение

нормальных реакций соответственно от

силы тяги или от торможения.

** Знак “+” относится к полуоси внутреннего колеса по отношению направления заноса, знак “-” – к полуоси наружного колеса.

Коэффициент

динамического перераспределения

нагрузки

Коэффициент

динамического перераспределения

нагрузки

для всех автомобилей и

для всех автомобилей и

для полноприводных автомобилей определяют

по формуле

для полноприводных автомобилей определяют

по формуле

,

,

где

-

ордината центра масс автомобиля;

-

ордината центра масс автомобиля;  по передней оси.

по передней оси.

Верхний знак формулы относится к переднему мосту при торможении и к заднему – при разгоне, нижний – к переднему мосту при разгоне и к заднему при торможении.

При разгоне

в заднеприводном автомобиле коэффициент

динамического перераспределения

нагрузки на заднюю ось  ,

в переднеприводном автомобиле коэффициент

динамического перераспределения

нагрузки на переднюю ось

,

в переднеприводном автомобиле коэффициент

динамического перераспределения

нагрузки на переднюю ось  ,

где L

– база автомобиля м,

,

где L

– база автомобиля м,  .

.

Значения сил

и реакций в табл.6.2 расчитывают при

,

,

,

коэффициент динамичности

,

коэффициент динамичности

принимается равным: 1,75 - для легковых

автомобилей и 2,5 – для грузовых.

принимается равным: 1,75 - для легковых

автомобилей и 2,5 – для грузовых.

Размеры полуосей определяют исходя из наиболее опасного случая нагружения. Расчет ведут по наиболее нагруженному сечению (для полуразгруженной полуоси – зона установки подшипника).

При первом нагрузочном режиме в опасном сечении полуразгруженной полуоси возникают напряжения изгиба и кручения. Эквивалентные напряжения, исходя из третьей теории прочности, определяют по формуле

,

(6.1)

,

(6.1)

где d – диаметр полуоси в опасном сечении.

В формулу (6.1)

подставляют меньшее из двух значений

тяговой силы  ,

определенных по аналитическим зависимостям

табл.6.2, - по двигателю и по сцеплению

колес с дорогой.

,

определенных по аналитическим зависимостям

табл.6.2, - по двигателю и по сцеплению

колес с дорогой.

При заносе изгибные напряжения, действующие на полуось:

,

,

где верхние знаки относятся к внутренней полуоси, а нижние – к наружной по отношению к направлению заноса.

При переезде ведущих колес через препятствие изгибные напряжения

.

.

Полностью

разгруженную полуось рассчитывают

только на кручение при режиме максимальной

тяговой силы  .

.

Полуось

рассчитывают также крутильную жесткость,

оцениваемую относительным углом

закручивания, который не должен превышать

на 1 м длины

на 1 м длины

,

,

где  - полярный момент инерции сечения

полуоси.

- полярный момент инерции сечения

полуоси.

Полуоси

изготовляют из легированных сталей

марок 30ХГС, 40ХМА, 40Х и подвергают закалке

ТВЧ. Коэффициент запаса прочности по

пределу текучести  .

В выполненных конструкциях

.

В выполненных конструкциях  МПа,

МПа,

МПа.

МПа.

Шлицы полуосей

рассчитывают на смятие и срез: [ ]

=70МПа,

]

=70МПа,  МПа.

МПа.

При использовании для привода колес карданных валов их рассчитывают по методике, изложенной в разд.4.

Подшипники

полуосей и колес выбирают по статической

нагрузке, приходящейся на колесо,  .

Другими нагрузками, действующими на

колесо, пренебрегают вследствие их

относительной малости

.

Другими нагрузками, действующими на

колесо, пренебрегают вследствие их

относительной малости  или кратковременности действия

или кратковременности действия  .

Расчетное число оборотов подшипников

определяется исходя из средней скорости

движения автомобиля.

.

Расчетное число оборотов подшипников

определяется исходя из средней скорости

движения автомобиля.

Внешний окружной модуль конических зубчатых колес дифференциалов рекомендуется выбирать по аналогии конструкции дифференциалов современных транспортных машин. Для этих целей используются следующие формулы

![]() ;

;

![]() ; (1)

; (1)

![]() ;

;

где эмпирический коэффициент, ,

Число зубьев сателлита,

Расчетный момент,

Число сателлитов,

где число зубьев полуосевого зубчатого колеса.

Отношение к коническим дифференциалам составляет , и т.д.

Во всех случаях должно соблюдаться условие сборности

![]() ,

,

где целое число.

Все зубчатые колеса дифференциала прямозубые. Ширина зубчатого венца

где внешнее конусное расстояние

Параметры исходного контура принимаются по ГОСТ 13754-88. Допускается использовать следующие параметры: . Коэффициенты смещения и принимаются равными по модулю, но для сателлита положительный, а для шестерни отрицательный.

При исходном контуре по ГОСТ принимают:

![]() , тогда

, тогда ![]() ,

,

при , тогда ![]() .

.

В дифференциалах имеет место блокирование с помощью гидронажимных фрикционных муфт. Если фрикционная муфта блокирует полуось дифференциала, то момент трения муфты

где расчетный радиус ведущего колеса,

КПД конической передачи.

По формуле (1)

Число зубьев плоского колеса , а для отв. передач при 90º. Соответствует контуру зубьев рейки.

Коэффициент, учитывающий влияние двустороннего приложения нагрузки,

Предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжения,

Коэффициент, учитывающий влияние формы зуба и концентрацию на изгиб,

Коэффициент, учитывающий динамическую нагрузку,

Коэффициент ширины зубчатого венца.

Для расчета полуосевых шестерен и сателлитов выбирается наибольший момент по сцеплению ведущих колес с дорожным покрытием.

где коэффициент сцепления,

Передаточное число,

КПД бортовой конической передачи.

Момент, действующий на сателлит

Крестовина сателлита рассчитывается на срез от окружной силы

где средний радиус действия окружной силы на крестовину.

где средний радиус поверхности контакта сателлита и шипа крестовины относительно оси полуосевых шестерен,

Диаметр шипа крестовины,

Длина цилиндрической поверхности сателлита под шип крестовины.

Вычисляют также напряжение смятия в контакте шипа крестовины с корпусом дифференциала

где длина цилиндрической поверхности корпуса дифференциала под шип крестовины.

Зубчатые колеса крестовины и сухаря дифференциала изготавливают из высоколегированных сталей, применяемых для изготовления агрегатов трансмиссии, с цементацией на глубину 1,5…1,9 мм и закалкой до HRC э от 58 до 63 с твердостью сердцевины от 30 до 40. Корпуса дифференциалов отливают из ковкого чугуна 35…10 или стали.

Определяют число зубьев сателлита по следующей формуле

![]() ,

,

где передаточное число от сателлита до полуосевой шестерни.

Обычно принимают в расчетах , исходя из условия размещения полуосевых шестерен шлицевого конца полуоси нужного диаметра и ограничение размера дифференциала.

В дифференциале сателлитов от 2 до 4.

Полуоси

Полуоси служат для передачи крутящего момента от межосевого дифференциала к ведущим колесам машины и, по сути, являются ведущими валами. При зависимой подвеске колес полуоси располагаются внутри картера и, как правило, соединяются с полуосевыми шестернями дифференциала шлицами, а со ступицами ведущих колес с помощью шлицев или фланцев, составляющих одно целое с полуосями. Все типы полуосей рассчитываются на сопротивление усталости и статическую прочность, принимая в расчете, что балки не деформируются. В расчете принимают следующие действующие на полуось силовые факторы:

в случае интенсивного разгона или торможения максимальный крутящий момент и изгибающие моменты действуют по осям ;

при заносе машины на повороте учитывают изгибающий момент относительно горизонтальной оси площадки;

в случае переезда через препятствие учитывается изгибающий момент относительно горизонтальной оси к площадке опасного сечения полуоси.

Учитывают коэффициент динамичности, применяемый для высоконагруженных транспортных средств в пределах от 2 до 2,5, а для транспортных средств высокой проходимости от 2,5 до 3.

При расчете оценок статической прочности полуосей применяются дополнительные напряжения:

s w:ascii="Cambria Math" w:h-ansi="Cambria Math"/>

При этом эквивалентное напряжение, которое сравнивается с допускаемым, рассчитывается по следующим формулам

![]() ,

,

где диаметр полуоси в опасном сечении.

Для полуразгруженных и разгруженных на ¾ полуосей при интенсивном разгоне или торможении

![]() ,

,

где изгибающие моменты относительно осей и .

При заносе машины на повороте

![]()

При переезде препятствия

![]()

В существующих конструкциях диаметр полуосей у нагрузочных транспортных средств принимают ![]() мм.

мм.

Планетарные передачи

Основные соотношения планетарных механизмов.

Планетарным механизмом называют механизм, состоящий из зубчатых колес, в котором геометрическая ось хотя бы одного колеса подвижна. Зубчатое колесо с подвижной геометрической осью называется сателлитом. Сателлит может иметь один или несколько зубчатых венцов, либо состоять из находящихся в зацеплении нескольких колес.

Классификация трехзвенных планетарных механизмов

Звено, в котором установлены оси сателлитов – водило (h). Зубчатое колесо, геометрическая ось которого совпадает с основной осью механизма – центральное(a,b,k). Основным звеном планетарного механизма называют звено, воспринимающее в нагруженной передаче внешний момент, и является центральным.

a – солнечная шестерня,

h – водило,

g – сателлит,

b – коронная шестерня (эпициклическая).

Планетарный механизм, у которого вращаются все 3 основных звена, называют дифференциалом. Планетарные механизмы обозначают по соответствию имеющихся сателлитов, зацеплений и значений параметров. Планетарные механизмы, в которых основными звеньями являются 2 центральных колеса и водило, обозначается 2k-h. Планетарный редуктор может состоять из одного планетарного механизма или нескольких, соединенных друг с другом. Классификация трехзвенных планетарных механизмов типа 2k-h приведена в классификации трехзвенных планетарных механизмов. Большее распространение в планетарных редукторах имеют трехзвенные планетарные механизмы типа A и D, значительно реже типа B. Кинематические и силовые характеристики трехзвенных планетарных механизмов определяются его кинематическим параметром r wsp:rsidR="00000000">

где и угловая скорость и частота вращения звена соответственно.

Выражения для определения параметра с учетом знака указаны в таблице классификации трехзвенных планетарных механизмов. Приведенное уравнение параметра r wsp:rsidR="00000000">

Это уравнение часто называют основным уравнением кинематики трехзвенного механизма. В ряде случаев используют параметр k . При этом основное уравнение кинематики принимает следующий вид

Министерство образования Российской Федерации

Южно-Уральский государственный университет

Кафедра «Автомобили»

Пояснительная записка к курсовому проекту

По курсу: «Конструирование и расчет автомобиля»

На тему: «Расчет автомобиля ВАЗ 2104»

АТ - 434.00.00.00.00 ПЗ

Выполнил: студент группы АТ-434

Иванов И.И.

Проверил: Уланов А.Г.

Челябинск 2010г

1. Расчет сцепления

1.1 Оценка износостойкости фрикционных накладок

1.2 Оценка теплонапряженности сцепления

2. Расчет карданной передачи

3. Расчет дифференциала

4. Расчет синхронизатора

1. Расчет сцепления

Назначение сцепления. Требования к сцеплению

Сцепление предназначено для плавного трогания автомобиля с места, кратковременного разъединения двигателя и трансмиссии при переключении передач и предотвращению воздействия на трансмиссию больших динамических нагрузок, возникающих на переходных режимах и при движении по дорогам с плохим покрытием. При конструировании фрикционных сцеплений помимо основных требований (минимальная собственная масса, простота конструкции, высокая надежность и т.п.)

Необходимо обеспечить следующее:

·надежную передачу крутящего момента от двигателя к трансмиссии при любых условиях эксплуатации;

·плавное трогание автомобиля с места и полное включение сцепления;

·полное отсоединение двигателя от трансмиссии с гарантированным зазором между поверхностями трения;

·минимальный момент инерции ведомых элементов сцепления для более лёгкого переключения передач и снижения износа поверхности трения в синхронизаторе;

·необходимый отвод теплоты от поверхности трения;

·предохранение трансмиссии от динамических перегрузок.

Выбираемые параметры

Выбираем наружный диаметр ведомого диска из условия, что М д max =116НЧм и максимальной частоты вращения коленчатого вала двигателя щ max =5600об/мин=586,1рад/с:

D н =204 мм – наружный диаметр накладки,

D н =146 мм – внутренний диаметр накладки,

д=3,3 мм – толщина фрикционной накладки,

і=2 – число пар поверхностей трения.

1.1 Оценка износостойкости сцепления

Степень нагружения и износостойкость накладок сцепления принято оценивать двумя основными параметрами:

·удельным давлением на фрикционные поверхности;

·удельной работой буксования сцепления.

Расчет удельного давления на фрикционные поверхности:

p 0 = ≤ , Н/м 2 ,

где р пр – сила нормального сжатия дисков, Н;

F – площадь рабочей поверхности одной фрикционной накладки,

F = = 0,785 Ч (0,204 2 + 0,146 2) = 0,049 м 2 ;

[р 0 ]=0,25 МПа - допускаемое давление, обеспечивающее потребный ресурс работы накладок.

Определение силы нормального сжатия:

где М д max – максимальный момент двигателя, НЧм; =1,5 – коэффициент запаса сцепления; =0,4 – коэффициент трения; R ср – средний радиус фрикционной накладки,

R ср

=![]() 0,0875 м, р пр

=

0,0875 м, р пр

=![]() 2,485 кН, а

2,485 кН, а

р 0

= ![]() , 0,05 < 0,25 МПа –

, 0,05 < 0,25 МПа –

потребный ресурс накладок обеспечен.

Расчет удельной работы буксования сцепления:

где L уд – удельная работа буксования; L д – работа буксования при трогании автомобиля с места, Дж; F сум – суммарная площадь рабочих поверхностей накладок, м 2 ;

![]() Дж,

Дж,

где J a – момент инерции автомобиля, приведенный к входному валу коробки передач,

О ф = дЧ(ь ф)Ч НЧмб

где, m a =1445 кг – полная масса автомобиля; m n =0 кг – полная масса прицепа; i k и i 0 – передаточные числа соответственно коробки передач и главной передачи (i k =3,67, i 0 =3,9); д=1,46 – коэффициент учета вращающихся масс.

J a = 1,46Ч1400Ч = 0,67 НЧм 2 ;

Расчетная угловая частота вращения коленчатого вала двигателя, рад/с; для автомобиля с карбюраторным двигателем; = = 586,1 3 = 195,35 рад/с, где, М r – момент сопротивления движению при трогании с места,

М m

= g![]() НЧм,

НЧм,

где, ш = 0,02 –коэффициент сопротивления качению (на горизонтальной дороге с асфальтовом покрытии); з тр =0,82 – к.п.д. трансмиссии.

M m

= ![]() = 4,14 НЧм.

= 4,14 НЧм.

L д

= ![]() = 50652 Дж.

= 50652 Дж.

L уд = = 0,52 МДж/м 2

L уд =0,52 МДж/м 2 =4 МДж/м 2 ,

следовательно потребный ресурс накладок обеспечен.

1.2 Оценка теплонапряжённости сцепления

Нагрев деталей сцепления за одно включение определяем по формуле:

где = 0,5 – доля теплоты, расходуемая на нагрев детали; с=0,48 кДж/(кгЧК) – теплоемкость детали; m д – масса детали кг; [Дt]=1015 .

m д =ЧН(R н - R вн)

где =7200м 3 /кг – плотность чугуна, R н =102 мм – наружный радиус нажимного диска,

R вн =73мм – внутренний радиус нажимного диска, m д =4,92 кг.

Дt = = 10,7 [Дt]

1.3 Расчет диафрагменной пружины

Расчетная схема для определения параметров диафрагменной пружины представлена на рис. 1. Диафрагменная пружина представляет собой пружину Бельвия, модифицированную для использования в автомобильных сцеплениях. Давление пружины создается ее участком между опорными кольцами, установленными на заклепках, закрепленных на кожухе сцепления, и наружным краем пружины, упирающимся в нажимной диск сцепления. Лепестки одновременно являются рычагами выключения, их упругость способствует плавному включению сцепления.

Е – модуль упругости первого рода;

0,25 – коэффициент Пуассона;

Н – высота пружины;

h – толщина пружины;

f пр – прогиб пружины;

Принимаем, что: h=2мм, а=60мм, с=70мм,d=80мм, b=90мм, Н=5мм.

Таблица 1

| Р наж,кН | f,мм |

| 4,29 | 1 |

| 5,0 | 2 |

| 3,66 | 3 |

| 1,82 | 4 |

| 1 | 5 |

| 2,73 | 6 |

| 5,03 | 6,5 |

Рис.1 Диафрагменная пружина

Рис.2 График зависимости перемещения от усилия на пружине

автомобиль сцепление дифференциал синхронизатор

2. Расчет карданной передачи

Исходные данные:

Прототип: Автомобиль ВАЗ-2103

Макс. част. вращения: 5600 об/мин =586,1 рад/c

Момент двигателя: 116 Нм

Передаточное число 1 передачи: 3,67

Передаточное число 4 передачи: 1,00

Внутренний диаметр вала: 66 мм

Толщина стенки: 2 мм

Длина карданного вала:

“Коробка передач – Промежуточная опора”: 606мм

“Промежуточная опора – Задний мост”: 785 мм

Плотность материала вала: 7800 кг/м 2

2.1 Определение критической частоты вращения

![]() ,

,

Определение максимальной частоты вращения карданного вала:

![]() ,

,

где = 1,1…1,2

Приведенный момент инерции:

Масса карданного вала

Тогда критическая угловая скорость для карданного вала:

Проверка по условию:

В данном случае условие выполняется, т.к. ![]()

2.2 Определение напряжения кручения

Напряжение кручения вала:

![]()

М кр = М дв. max Ч i 1 Чз кп = 116Ч3,67Ч0,99 = 421

Нм – крутящий момент на выходном валу коробки передач на низшей передаче,

Момент сопротивления при кручении.

Следовательно,

![]()

Условие по напряжению кручения карданного вала выполняется.

2.3 Расчет крестовины карданного вала

Определение напряжения смятия шипов крестовины:

![]()

где r = 47,2 мм – расстояние между серединами игольчатых роликов,

Угол установки карданного вала,

3 0 - для легковых автомобилей.

Следовательно, нормальная сила

Рис.3 Крестовина карданного вала напряжение смятия:

Определение напряжения изгиба шипов крестовины:

Определение касательного напряжения:

![]()

где d ш – диаметр шипа, d ш = 14,7 мм.

Следовательно, касательное напряжение:

Вывод: В расчете были определены основные параметры карданного вала привода задних колес ВАЗ – 2104. Полученные результаты удовлетворяют всем нормам и допущениям.

3. Расчет дифференциала

Необходимо определить нагрузку на зубья сателлитов, полуосевых шестерен, крестовину и нагрузки со стороны сателлитов на корпус дифференциала.

Требования к узлу:При анализе и оценке конструкции дифференциала, как и других механизмов, следует руководствоваться предъявляемыми к ним требованиями:

Распределение крутящих моментов между колесами и мостами в пропорции, обеспечивающей наилучшие эксплуатационные свойства (максимальную тяговую силу, хорошие устойчивость и управляемость)

Кроме того, к дифференциалу, как и ко всем механизмов автомобиля, предъявляют такие общие требования: обеспечение минимальных размеров и массы, простота устройства и обслуживания, технологичность, ремонтопригодность.

Прототип:В качестве прототипа возьмем дифференциал автомобиля ВАЗ – 2104. Дифференциал конический, двухсателлитный.

3.1 Определение нагрузки на зуб сателлита и полуосевых шестерен

Нагрузку на зуб сателлита и полуосевых шестерён определяют из условия, что окружная сила распределена поровну между всеми сателлитами, и каждый сателлит передает усилие двумя зубьями. Окружная сила, действующая на один сателлит:

![]()

где, r 1 – радиус приложения, r 1 = 0,025 м;

r 2 = 0,036 м;

n с – число сателлитов, n с = 2;

М к max – максимальный момент, развиваемый двигателем, М к max =116 НЧм;

u КП1 – передаточное число первой передачи, u КП1 = 3,67;

u ГП – передаточное число главной передачи, u ГП = 3,9;

К З = 1,7 – коэффициент запаса для автомобильной отрасли;

Шип крестовины под сателлитом испытывает напряжение среза

Рис.4 Зуб сателлита

![]()

где [ = 100 МПа, исходя из этого можно найти d;

Шип крестовины под сателлитом испытывает также напряжение смятия

![]()

где [ = 55 МПа, исходя из этого можно найти l 1 ;

Шип крестовины под сателлитом испытывает напряжение смятия в месте крепления в корпусе дифференциала под действием окружной силы

![]()

![]()

где [ = 55 МПа, исходя из этого можно найти l 2 ;

3.2 Определение давления торца сателлита на корпус дифференциала

Давление торца сателлита на корпус дифференциала определяется напряжение смятия.

где [ = 15 МПа;

4. Расчет синхронизатора

Требования к узлу: При анализе и оценке конструкции коробки передач, как и других механизмов, следует руководствоваться предъявляемыми к ним требованиями:

·обеспечение оптимальных тягово – скоростных и топливно – экономических свойств автомобиля при заданной внешней характеристики двигателя;

·бесшумность при работе и переключении передач;

·легкость управления;

·высокий КПД;

Кроме того, к коробке передач, как и ко всем механизмам автомобиля, предъявляют такие общие требования:

·обеспечение минимальных размеров и массы;

·простота устройства и обслуживания;

·технологичность;

·ремонтопригодность;

Коробка передач четырехступенчатая с синхронизаторами на всех передачах переднего хода. Главная передача цилиндрическая, косозубая.

Передаточные числа:

первая передача – 3,75;

вторая передача – 2,30;

третья передача – 1,349;

четвертая передача – 1;

задний ход – 3,53;

главная передача – 3,9;

n – максимальная частота вращения коленчатого вала двигателя,

n – 5600 об/мин;

4.1 Определение момента трения в синхронизаторе

Для выравнивания угловых скоростей соединяемых элементов необходимо на поверхностях конусов создавать момент трения М тр

![]()

где t – время синхронизцаии, t = 1 с;

J– момент инерции, соответствующий деталям, вращающимся вместе с шестерней включаемой передачи;

![]()

щ е - угловая скорость коленчатого вала,

– передаточное отношение включаемой передачи, = 2,30,

– передаточное число выключаемой передачи, = 3,75.

![]() ;

;

![]() ;

;

Момент инерции ведущего вала определяется из соотношения

Момент трения, создаваемый на корпусных поверхностях, может быть выражен через нормальную силу Р n на конусах синхронизации:

![]() (3)

(3)

где Р n – нормальная сила на поверхности трения;

µ - коэффициент трения, µ = 0,06;

r ср – средний радиус конуса.

В свою очередь, нормальная сила может быть выражена через усилие Q, создаваемое водителем при включении передачи

![]()

Подставив уравнение (4) в уравнение (3) и выразив средний радиус конуса получится следующее

![]()

Q – усилие, создаваемое водителем при включении передачи определяются по формуле

![]()

где Р рыч – сила, прикладываемая к ручке переключения передач; Р рыч =60 Н;

5 передаточное отношение привода,

Q = 60ч5 = 12 Н,

![]()

Ширина кольца синхронизатора по образующей конуса определяется по формуле

![]()

где = 1МПа – условное допустимое давление.

Рис 1. Схема синхронизатора

Поверхности блокирующих элементов выполняют под углом в удовлетворяющий условию

где µ - коэффициент трения блокирующих поверхностей, ![]()

29 мм – средний радиус на котором расположены блокирующие элементы

![]()

Для того, чтобы передача не могла быть включена до полного выравнивания угловых скоростей, сила Q, приложенная к муфте синхронизатора, должна быть меньше

![]()

Рис 2. Схема динамической системы синхронизатора

Раньше на большинстве предприятий гитару дефференциала считали технологи (по крайней мере насколько я это знаю). На данный момент на некоторых предприятиях дифференциал считают технологи, а на некоторых эта «забота» перешла к зуборезчикам, что уж и говорить когда требуется «втихаря» сделать шабашку! Связанно это думаю с тем, что с массового производства шестернь идёт переход на производство на малых предприятиях, где эта задача ложится на плечи зуборезчика… Лично моё мнение и я не раз уже говорил об этом — считать дифференциал должны технологи, хотя данное умение не помешает зуборезчику. Конечно это не трудно, но зачем лишняя ответственность? Я думаю Вы со мной согласитесь. В основном никто просто не хочет брать на себя ответственность!

Что нужно знать и иметь чтобы посчитать дифференциал на зубофрезерный станок?

- Постоянную гитары дифференциала станка.

- Угол наклона по делительному диаметру.

- Модуль.

- Должна быть книга подбора сменных шестернь (отличный и более приемлемый вариант в электронном виде. К примеру «Петрик М.И., Шишков В.А. (1973). Таблицы для подбора зубчатых колес.» или «Сандаков М.В. — Таблицы для подбора шестерен. Справочник.»

- Калькулятор. Я использую калькулятор на смартфоне.

Формула расчёта гитары дифференциала:

c (дифференциала станка) × sinβ/Mk

То есть постоянная дифференциала станка умножить на синус нарезаемого угла и разделить на модуль/ значение k — это число заходов фрезы. Обычно фрезы однозаходние, если нет то делим модуль умножить к примеру на 2 — если фреза двухзаходняя.

Гитара дифференциала на червячные колёса при нарезании тангенциальной подачей, считается по другой формуле!

Всё просто, главное не ошибиться и не запутаться в цифрах!

Посчитаем дифференциал угла 10 градусов, 33 минуты, 23 секунды. Постоянная 15, модуль 8. Фреза однозаходняя.

Находим синус угла 10 33 23. Для этого мы переводим данный угол в десятичный. Как это делать? 23/3600+33/60+10=0,0063888888888880+0,55+10=10,5563888888889 Определяем синус 10,5563888888889, он равен 0,183203128805159.

Далее открываем таблицу подбора сменных шестернь (я пользуюсь Петрик М.И., Шишков В.А) и ищем число (передаточное число) 0,343505866509673. При этом надо найти максимально близкое значение. Более всего подходит 0,3435045. Гитара дифференциала: 43 61 83 92 — первое значение вверх дроби, второе низ.

Настраиваем гитару дифференциала. 43 ведущая, 92 ведомая. Ставим 43, соединяем её с 83, 83 на одном валу с 61, 61 соединяем с 92. Вот так: